¿Dónde estaría la filosofía de bajo régimen y alto par de Scania sin los componentes y el software de última generación que hacen que el camión completo sea más grande que la suma de sus partes? Bueno, no sería Scania Súper si cada pieza no fuera súper también.

Es por eso que los desarrolladores e ingenieros de construcción del Centro de Investigación y Desarrollo de la compañía en Södertälje, Suecia, siempre han estado atentos a los detalles más minuciosos:

Donde sea que se obtenga una mayor eficiencia, donde sea que haya gramos que se puedan cortar para hacerlo más ligero, donde sea que haya fricción para reducir, donde sea que haya un centavo para ahorrar para los clientes, vale la pena buscarlo.

Te recomendamos: Scania entrega 5 eléctricos y una estación de carga en Suecia

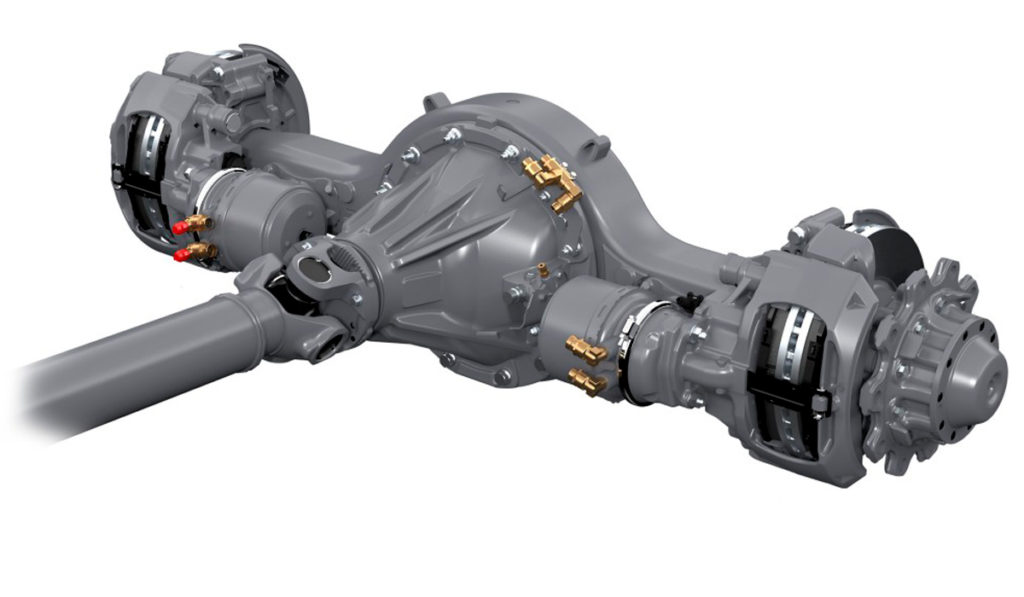

Un eje trasero para el mejor sistema de propulsión de la marca con el nuevo engranaje del eje trasero de Scania no es una excepción a este perfeccionismo.

“Hemos logrado presentar un componente asesino. Este es un eje trasero que se adapta al mejor sistema de propulsión del mundo. De hecho, es una parte integral de él”, dijo Torvald Ilg, ingeniero jefe de Desarrollo de Ejes y Propulsión en Scania y uno de los desarrolladores que ha estado trabajando en el programa del eje trasero.

“Es genial diseñar un componente que hace que el conductor se sienta un poco más feliz cada vez que llena el tanque”, agrega.

Nuevo programa de ejes con eficiencia mejorada

El nuevo engranaje del eje trasero, un eje de reducción simple integral, es el primero que se lanza en un programa de eje trasero completamente nuevo que se centra en la mejora de la eficiencia.

El nuevo engranaje del eje por sí solo reducirá el consumo de combustible hasta en un uno por ciento debido a la reducción de la fricción interna.

Y junto con una mayor distribución de la relación de transmisión de las cajas de cambios G33 y G25, existe la posibilidad de un ahorro adicional de combustible mediante el uso de engranajes más rápidos en el eje trasero.

“Hemos puesto una enorme cantidad de recursos de ingeniería en esto para poder alcanzar ese uno por ciento. Por su propia definición, un eje trasero tiene pérdidas de energía significativas. Pero con medidas de diseño inteligente hemos logrado reducir las pérdidas en un 35 por ciento. Es un gran logro”, agregó Ilg.

Las placas inteligentes reducen las pérdidas por salpicaduras de aceite.

Entonces, ¿cómo logró el equipo de I+D de Scania mejorar la eficiencia del nuevo eje trasero? La carcasa del eje es nueva y más ligera que el modelo anterior. Especial, baja fricción

Se utilizan cojinetes en todas partes, lo que es especialmente importante en el engranaje de piñón. Además, las piezas tienen tolerancias más estrictas y se mecanizan con mayor suavidad en la producción, lo que genera pérdidas de energía mínimas.

“También nos esforzamos mucho en reducir las pérdidas por salpicaduras de aceite”, mencionó Ilg.

Agrega que la solución del equipo para ese desafío en particular incluye una placa contra salpicaduras en el eje que recoge parte del volumen de aceite cuando el vehículo se mueve a velocidades más altas. Esto es adecuado ya que la carga sobre el engranaje suele ser menor en este tipo de operación.

Síguenos en Google Noticias para mantenerte siempre informado.

“El aceite fluirá lentamente hacia el fondo de la caja de engranajes a través de los orificios en la placa cuando la velocidad sea menor. Por lo tanto, el nivel de aceite será más alto en la caja de engranajes cuando la corona ya no suba el aceite hacia los semiejes”, afirmó.

Totalmente integrado con todo el tren motriz

Torvald Ilg dice que su equipo ha tenido contacto cercano con los otros equipos de desarrolladores de Scania, que se están enfocando en la nueva plataforma de motor Super de 13 litros, la nueva caja de cambios, los nuevos tanques y el chasis más flexible, respectivamente.

“Hemos tenido excelentes interacciones con los otros equipos y nuestras discusiones se han centrado constantemente en cómo todos podemos contribuir a reducir el consumo de combustible y cómo podemos integrar nuevas características en componentes específicos para mejorar el rendimiento de todo el tren motriz”, añadió.